![Tiia Monto [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0)], from Wikimedia Commons Tiia Monto [CC BY-SA 3.0 (https://creativecommons.org/licenses/by-sa/3.0)], from Wikimedia Commons](../oldfiles/2018/04/11/Insulation_3.jpg)

Omschrijving

Thermisch isolerende materialen op basis van kunststoffen bestaan uit kunststofschuim. Deze komen tot stand door met hulpmiddelen het basismateriaal te laten expanderen. Volgens DIN EN ISO 472 zijn schuimen kunstmatig vervaardigde, zeer lichte producten met een celstructuur. Daartoe behoren de weinig voorkomende "echte" schuimen met capillairen tussen (de scheidingswanden van) de cellen en de "onechte" schuimen (met massieve scheidingswanden).

Meteen een product vinden? >> EPS op NBD-Online |

Referentienummers

- 21.81 isolatie (betonwerk), 22.83 isolatie (metselwerk), 24.81 isolatie (ruwbouwtimmerwerk), 31.82 isolatie (systeembekledingen), 33.32 isolatie/afschotlaag (dakbedekkingen), 37.30 isolatie-elementen, 37.41 spouwisolatie, ter plaatse gevormd, 40.50 buitengevelisolatiesystemen, 45.81 isolatie (afbouwtimmerwerk)

- Schuim isolatie, Kunststof isolatie, Isolatieschuim

Samenstelling

Systeemopbouw van isolatieschuim

In de groep kunststofschuimen kan onderscheid worden gemaakt tussen brosharde schuimen, waarbij de verbinding tussen de cellen breekt bij overbelasting, taaiharde schuimen die deels, en zachte schuimen, die vergaand elastisch vervormen onder druk.

Als thermisch isolatiemateriaal komen uitsluitend brosharde en taaiharde schuimen in aanmerking.

Een tweede onderscheid is te maken op basis van de celstructuur. Bij schuimen met gesloten cellen is de uitwisseling van gassen en vloeistoffen slechts door diffusie mogelijk. Bij schuimen met open cellen kan uitwisseling direct plaatsvinden. In schuimen met een gemengde celstructuur staan de cellen deels onderling in verbinding. Producten van schuim kunnen door een gesloten huid van de buitenlucht zijn afgesloten.

De grootte en de verdeling van de cellen zijn net zulke belangrijke kenmerken voor het gedrag van de diverse schuimproducten. Bij gedeeltelijke expansie ontstaat een kogelschuim waarin de cellen vrij van elkaar in de materie zweven. Bij verdergaande expansie raken de celwanden elkaar, worden vervormd tot er raakvlakken ontstaan en de doorsnede van de cel de vorm van honingraat aanneemt.

Bij volledige expansie onder tegendruk, waardoor de celwand niet kan breken, ontstaat een vervorming van de honingraatstructuur tot een polyetherstructuur (veelvlak).

De groep kunststofschuimen bestaat uit:

- Geëxpandeerd polystyreen (EPS);

- Geëxtrudeerd polystyreenschuim (XPS);

- Ureumformaldehydeschuim (UF), polyurethaanschuim (PUR);

- Polyisocyanuraatschuim (PIR);

- Fenolformaldehydeschuim (PF);

- Polyvinylchlorideschuim (PVC);

- Polyethyleenschuim (PE).

PVC- en PE-schuim worden o.m. door de in verhouding hoge prijs zo weinig toegepast, dat ze verder buiten beschouwing worden gelaten.

Een aparte plaats neemt biologisch schuim in met als grondstof melkzuur. Het ziet er qua structuur hetzelfde uit en heeft vrijwel dezelfde eigenschappen als EPS. Het grote verschil is dat EPS geproduceerd wordt van polymeren die op fossiele grondstoffen (eindig materiaal) gebaseerd zijn. >> Lees er meer over in Basiskennis Bouwkunde, Natuurlijke isolatie |

Thermische isolatiematerialen kunnen worden geleverd in de volgende vorm:

- Als eindproduct: van buigslappe dekens tot harde platen (enkelvoudig en samengesteld); in samengestelde vorm is het gecacheerd, gecombineerd op een dragende ondergrond en als kern van een sandwichpaneel leverbaar, zie ‘Vorm en afmeting’;

- Als halffabrikaat: vlokken en korrels;

- Als in situ schuim: in het werk gevormd.

Elementopbouw van isolatieschuim

Geëxpandeerd en geëxtrudeerd polystyreenschuim (EPS, XPS)

Geëxpandeerd polystyreen (EPS) en geëxtrudeerd polystyreenschuim (XPS) zijn taaiharde thermoplasten met gesloten cellen.

Polystyreen wordt gevormd uit aardolie, met name uit de fractie nafta en aardgas, het etheen en methaangedeelte; hieruit laat men ethyleen ontstaan; met toevoeging van benzol wordt ethylbenzol gevormd, waaruit door verdamping styreen ontstaat; door polymerisatie van dit styreen ontstaat polystyreen, dat met een snel verdampende koolwaterstofverbinding tot schuimen wordt gebracht. Het eindproduct bestaat voor 2% uit deze grondstof, de rest is lucht.

Ureumformaldehydeschuim (UF)

Ureumformaldehydeschuim (UF) is een wattenachtige thermoharder zonder veel samenhang, met open cellen. Het is het enige van de groep gangbare kunststofschuimen, dat tot de echte schuimen behoort. Ureumformaldehydeschuim is in hoofdzaak opgebouwd uit koolstof, stikstof, waterstof en zuurstof. Het schuim wordt gevormd uit ureumformaldehydehars, een halffabrikaat, dat oplosbaar is in water. Deze harsoplossing wordt gemengd met chemicaliën ter verlaging van de oppervlaktespanning, voor het bereiken van een zekere waterafstotendheid, voor het verminderen van de krimp, voor het bereiken van een biocidewerking en voor het verkrijgen van een herkenningskleur. Na toevoeging van een aminozuur als katalysator wordt het schuim gevormd.

Ook kan men een mengsel van de katalysator met de genoemde chemicaliën laten schuimen en tijdens dit opschuimen ureumformaldehydehars injecteren. Het eindresultaat is gelijk, mits het proces onder de juiste condities kan plaatsvinden.

Polyurethaanschuim (PUR)

Polyurethaanschuim (PUR) is een harde, brosse thermoharder, die in twee hoofdgroepen kan voorkomen t.w. hoofdzakelijk met open cellen of hoofdzakelijk met gesloten cellen. Het schuim is wit, via geelachtige kleuren tot zwart.

Uit steenkoolteer wordt, onder toevoeging van benzol, een diamonobutaan gevormd, dat reagerend met fosgeen, een di-isocyanaat oplevert. Bij de di-isocyanaten zijn 2 typen te onderscheiden: methaan-difenyl-di-isocyanaat, het MDI-type en het tolueen-di-isocyanaat, het TDI-type.

Gezien hun toxiciteit mogen de TDI-typen van de Arbeidsinspectie over het algemeen slechts onder stringente voorwaarden worden verwerkt.

Uit di-isocyanaat en poly-alcohol, reagerend door een katalysator, waarvoor water dienst kan doen, ontstaat het polyurethaanschuim. Uit het di-isocyanaat komt door de reactie met water koolzuurgas vrij, dat het schuimeffect veroorzaakt.

De vorming van het schuim wordt gereguleerd door een vloeistof met een laag kookpunt, het blaasmiddel, dat bij de reactietemperatuur verdampt. Gewoonlijk wordt hiervoor Pentaan (L5H12) gebruikt of kooldioxide (CO2). Het gevormde gas is tevens het gas waarmee de cellen gevuld zijn. Voor de bouw van een stevige, stabiele celwand wordt polyol toegevoegd, een polyether of polyesterhars. Aan het isocyanaatmengsel kunnen worden toegevoegd: vlamdovende middelen, chemicaliën ter verkrijging van een biocidewerking en pigmenten t.b.v. een herkenningskleur.

Polyisocyanuraatschuim (PIR)

Polyisocyanuraatschuim (PIR) is een polyurethaanschuim met belangrijk betere weerstand tegen verlaagde temperaturen dan het hiervoor genoemde polyurethaanschuim en met een zogenaamde zelfdovende werking. Het schuim ontstaat door de reactie van drie MDI moleculen (trimerisatie) in een ringstructuur. Wat betreft de grondstoffen en toevoegingen is de beschrijving onder polyurethaanschuim van toepassing.

Fenolformaldehydeschuim (PF)

Fenolformaldehydeschuim (PF) is een stevige, maar broze thermoharder met half (50%) tot geheel gesloten cellen (resol). Wat betreft de grondstoffen en toevoegingen is de beschrijving onder ureumformaldehydeschuim van toepassing, waarbij in plaats van ureumformaldehydehars het fenolformaldehydehars wordt gebruikt.

Een product vinden? >> EPS op NBD-Online |

Thermische isolatiematerialen van samengesteld (plaat)materiaal worden geleverd om verschillende redenen:

- Cacheerlagen worden aangebracht t.b.v.:

- Vereenvoudigen van het productieproces;

- Beschermen van het oppervlak tegen afbrokkelen of verkruimelen bij verdere bewerking of tijdens transport en verwerking;

- Toevoegen van een extra functie aan het isolatiemateriaal: als dampremmende laag, stralingreflecterend oppervlak, het tegengaan van verouderingsverschijnselen van het oppervlak, of het verbeteren van de bevestigingsmogelijkheden;

- Verbeteren van de mogelijkheid het isolatiemateriaal direct af te werken met een coating of pleisterlaag.

- Sandwichpanelen met een kern van thermisch isolerend materiaal worden vervaardigd om:

- Het bouwdeel een aanzienlijk hogere warmteweerstand te geven;

- De bouwkosten te verlagen, omdat het monteren van een voorgefabriceerd element belangrijk minder tijd vergt dan het monteren van de samenstellende delen afzonderlijk;

- De grotere weerstand tegen doorbuigen van een sandwichconstructie t.a.v. de som der doorbuigingsweerstanden van de samenstellende delen.

- Combinaties van een thermisch isolerende laag op dragende platen worden vervaardigd om:

- Deels dezelfde redenen die gelden voor het vervaardigen van sandwichpanelen;

- Het verkrijgen van een zichtvlak, dat geen afwerking behoeft.

Fabricagemethode van isolatieschuim

Geëxpandeerd en geëxtrudeerd polystyreenschuim (EPS, XPS)

Geëxpandeerd polystyreen (EPS) en geëxtrudeerd polystyreenschuim (XPS) worden vervaardigd van een grondstof in de vorm van een grof granulaat, waaraan het blaasmiddel is toegevoegd. Dit granulaat wordt in warm water of met stoom zo ver voorverwarmd dat het blaasmiddel reeds gedeeltelijk in gasvorm overgaat, terwijl het polystyreen nog niet is gesmolten.

Bij geëxpandeerd polystyreen (EPS) ontstaan tijdens de eerste trap van het expanderen zogenaamde polystyreenschuimparels die op zich een onechte schuimstructuur hebben; echter door de wijze van onderlinge samenhang in platen, blokken of vormstukken levert polystyreenschuim een min of meer echt schuim op. De parels worden na droging in een vorm gebracht, waar ze onder stoomdruk samensmelten en verder expanderen. Het gewicht en de celgrootte zijn afhankelijk van de mate van vulling van de vorm voordat het schuimproces begint. Geëxtrudeerd polystyreenschuim (XPS) ontstaat door middel van extrusie. Hierbij wordt het granulaat in een extruder gebracht en door de schroef via een spleetmatrijs als een plaat naar buiten gedrukt. Teneinde een te ver expanderen tegen te gaan wordt de plaat tijdens de afkoeling tussen geleiders gevoerd. Ook wordt er bij het uittreden van de plaat enige druk aan beide zijden uitgeoefend. De cellen aan het oppervlak worden enigszins in elkaar gedrukt, zodat een wat steviger product ontstaat.

Ureumformaldehydeschuim (UF)

Ureumformaldehydeschuim (UF) kan zowel in de fabriek als op de bouwplaats worden vervaardigd. Toepassing in een fabrieksmatige vervaardiging van bouwelementen komt echter niet voor, gezien de geringe mechanische eigenschappen van het schuim. Op de bouwplaats worden de schuimcomponenten, het ureumformaldehydehars-mengsel en de katalysator, vanuit 2 afzonderlijke drukvaten via slangen naar de vulopening in het bouwwerk gevoerd. Dichtbij het uiteinde van de slang met het ureum-formaldehydehars-mengsel wordt de katalysator in dit mengsel geïnjecteerd, waarna het in de te vullen opening vloeit en de schuimreactie enkele seconden later begint. Afhankelijk van de temperatuur in de te vullen ruimte wordt de starttijd van de reactie en de afbindtijd van het schuim gestuurd met de samenstelling en verhouding van de componenten. Het opschuimende materiaal oefent enige druk uit op de wanden waartegen het voor het moment van afbinden stuit. Bij grote vlakken dient hiermee rekening te worden gehouden en kan afsteunen tijdens de duur van de reactie noodzakelijk zijn.

Met de gewenste dichtheid en volumieke massa van het eindproduct loopt de druk in volledig te vullen ruimten op.

Bij het vullen van spouwen in buitenwanden zal dan ook in etappes het schuim worden geïnjecteerd om een zo exact mogelijke, volledige vulling te verkrijgen zonder opbouwen van onnodige druk.

Polyurethaanschuim (PUR)

Polyurethaanschuim (PUR) kan zowel in de fabriek als op de bouwplaats worden vervaardigd.

Bij fabrieksmatige vervaardiging van platen wordt stationair opgestelde apparatuur gebruikt, waarbij een spuitmond beweegbaar boven een transportband is aangebracht. Afhankelijk van de te vormen plaatbreedte wordt de spuitmond met een grotere of kleinere slag heen en weer in dwarsrichting boven de band bewogen. Afhankelijk van de gewenste plaatdikte wordt de opbrengst per tijdseenheid van de doseerpompen geregeld en de snelheid van de band aangepast.

De gevormde platen lopen gedurende de reactietijd tussen 2 transportbanden teneinde de dikte binnen de toleranties te houden.

Op beide transportbanden loopt een cacheerlaag mee, die door de goede hechteigenschappen van het schuim daarmee volledig wordt verbonden. Bij het bedekken van stijve platen met een laag polyurethaanschuim wordt een enigszins aangepaste methode toegepast waarbij voor de juiste hechting aanmerkelijk meer met de temperatuur moet worden gestuurd.

Het vervaardigen van polyurethaanschuim op de bouwplaats is te vergelijken met dat van ureumformaldehydeschuim.

Vanuit een transportabele unit met 2 drukvaten worden de 2 schuimcomponenten via slangen naar een menger gevoerd, waaraan een mondstuk gemonteerd is, dat kan worden aangebracht in de opening van de te vullen ruimte of van waaruit met schuim te bedekken delen kunnen worden bespoten, het z.g. in-situ-schuimen. Opgemerkt wordt dat polyurethaanschuim een hogere druk op de wanden van de te vullen ruimte uitoefent tijdens de reactie dan ureumformaldehydeschuim. Er moeten dan ook de nodige voorzorgen worden genomen.Polyisocyanuraatschuim (PIR) wordt alleen fabrieksmatig toegepast. Het fabricageproces verloopt gelijk aan dat van het polyurethaanschuim. Fenolformaldehydeschuim (PF) wordt fabrieksmatig vervaardigd door het opschuimen van het Resolhars tussen 2 cacheerlagen. De gewenste plaatdikte wordt verkregen door de dosering van de schuimtoevoer. De continu geproduceerde plaat loopt gedurende de reactietijd tussen 2 transportbanden. De cacheerlaag wordt tijdens de reactie gebonden aan het schuim. De plaatafmetingen worden op tolerantie gezaagd aan het einde van de transportband.

Oppervlaktebehandeling van isolatieschuim

Thermische isolatiematerialen worden met en zonder een behandeld oppervlak aangeboden. Het behandelen of bekleden (cacheren) van het oppervlak heeft in hoofdzaak tot doel de dampremmende, waterafstotende en/of stralingweerkaatsende functies te verbeteren. Platen en vormstukken kunnen daartoe worden voorzien van een cacheerlaag, verbonden door bijvoorbeeld harsen of bitumen. Voor een globaal overzicht wordt verwezen naar ‘Vorm en afmeting’.

Vorm en afmeting

Vorm van isolatiematerialen voor de bouw

Thermische isolatiematerialen in de vorm van:

- Het basismateriaal, zie Elementopbouw;

- Basismateriaal, voorzien van een cacheerlaag;

- Sandwichpanelen met als kern het basismateriaal;

- Combinaties van basismateriaal en een dragende ondergrond.

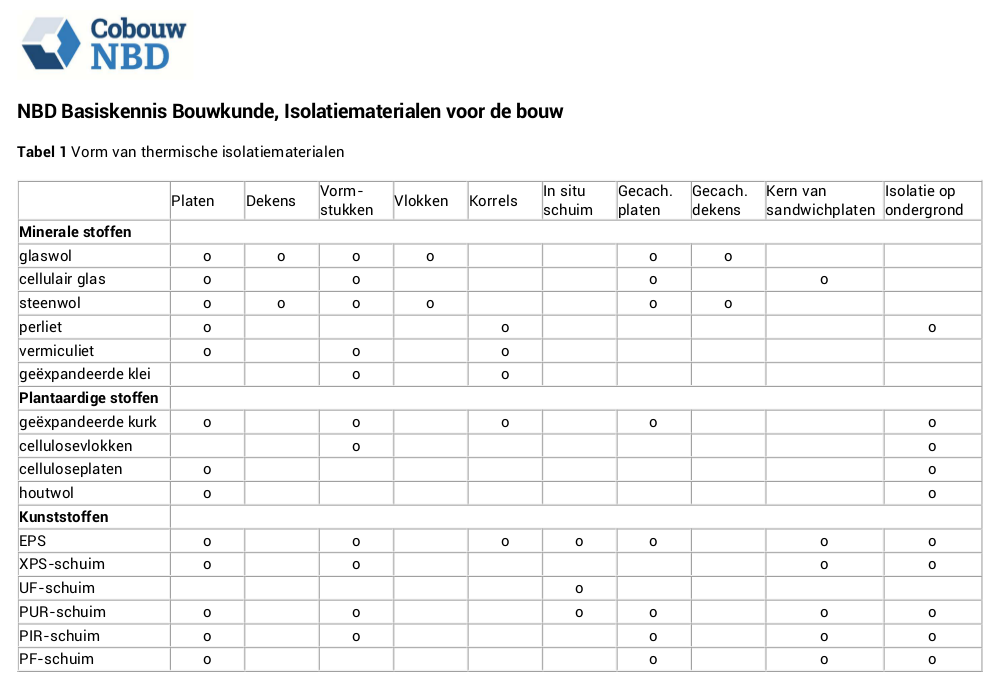

Thermisch isolerende materialen als basisvorm worden geleverd in diverse uitvoeringen, zoals beschreven in Tabel 1, vorm van thermische isolatiematerialen.

Voor het cacheren van thermisch isolerend materiaal worden toegepast:

- Aluminiumfolie, al dan niet gecoat met polyethyleen;

- Glasvlies, al dan niet gebitumineerd of geïmpregneerd met een kunsthars;

- Bitumineuze dakbedekking;

- Papier, al dan niet met bitumen bedekt of geïmpregneerd, dan wel één- of tweezijdig geplastificeerd;

- Kraftpapier of bouwpapier, een sterke papiersoort die wordt gefabriceerd uit kraft, een niet gemakkelijk bleekbare cellulose, die ontstaat bij een niet-volledig doorzetten van het kookproces bij de papierfabricage; al dan niet gebitumineerd of geplastificeerd;

- Vilt, gebitumineerd.

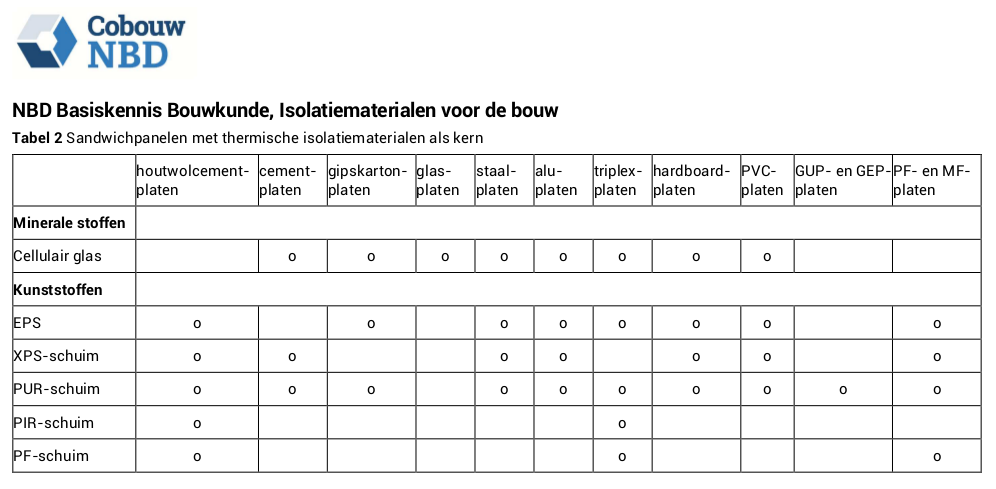

De hechting tussen cacheerlagen en het isolatiemateriaal kan tijdens de productie tot stand komen door de natuurlijke hechteigenschappen van het isolatiemateriaal, met name bij kunststofschuimen, of door applicatie met gebruik van een kleefmiddel zoals kunststofhars. Sandwichpanelen met thermisch isolerende materialen als kern komen in diverse uitvoeringen voor. De meest voorkomende combinaties zijn vermeld in Tabel 2 Sandwichpanelen met thermische isolatiematerialen als kern

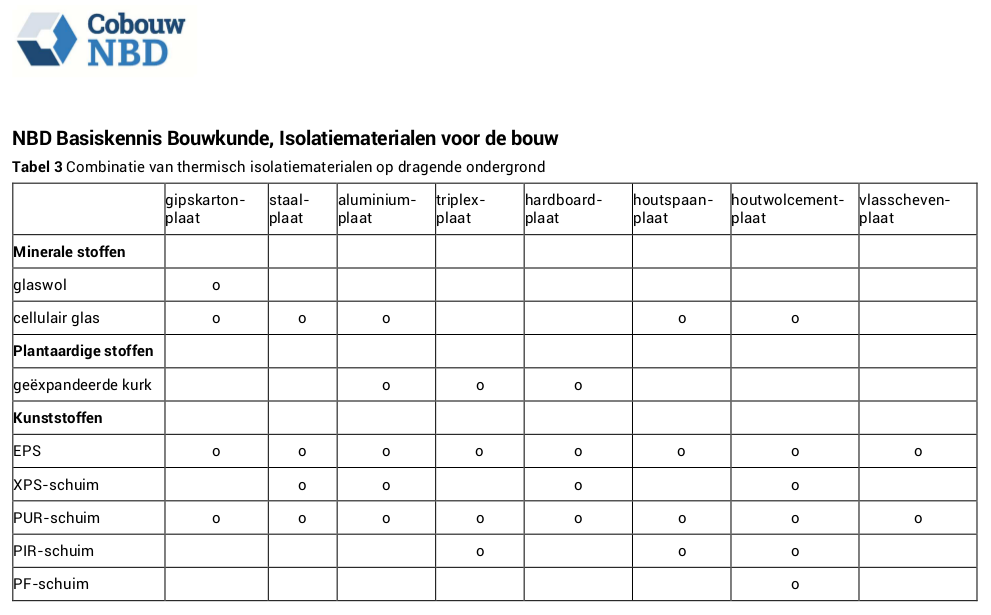

Combinaties van thermisch-isolerende materialen op dragende ondergronden zijn vermeld in Tabel 3 Combinatie van thermisch isolatiematerialen op dragende ondergrond.

Alle thermische isolatiematerialen van enkelvoudige of samengestelde (plaat)materialen kunnen voorzien zijn van een randafwerking t.b.v. de onderlinge aansluiting zoals een vellingkant, messing en groef, of een sponning.

Dekens kunnen voorzien zijn van een cacheerlaag met een overstek waarmee ze tegen balken kunnen worden gespijkerd of geniet, de zogenaamde spijkerflens

Afmetingen van isolatiematerialen voor de bouw

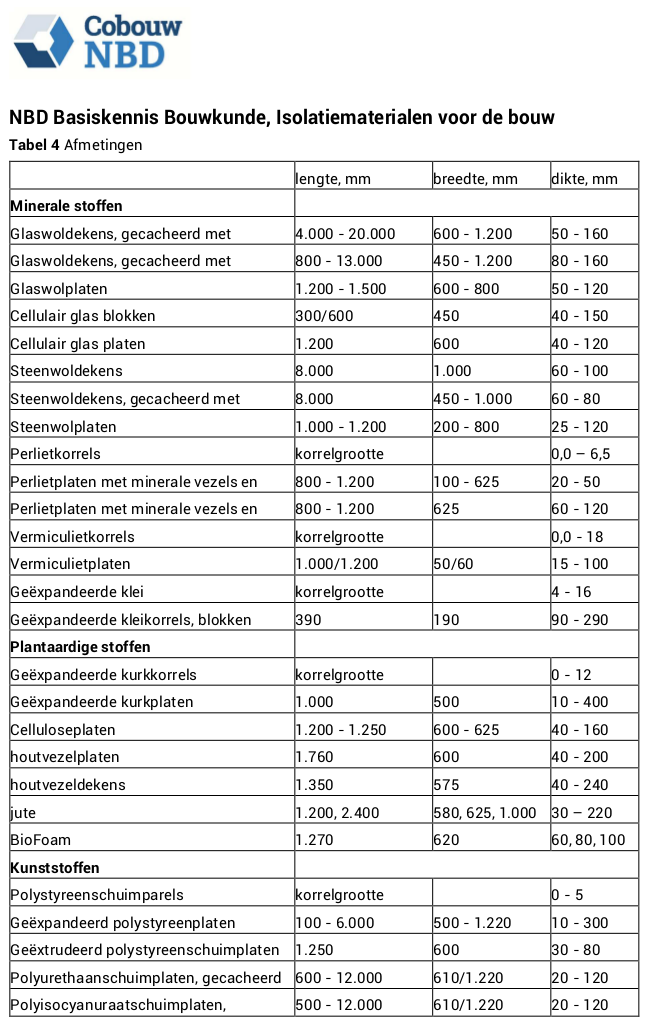

Voor de meest relevante afmetingen en uitvoeringen zie Tabel 4. De totale afmetingen zijn afgestemd op de handelbaarheid, de aard en de opbouw van het materiaal en het totale gewicht.

Gewicht van isolatiematerialen voor de bouw

In tabel 5 zijn de volumieke massa's van de thermische isolatiematerialen vermeld.

Tabel 5 Volumieke massa van thermische isolatiematerialen

Isolatieschuim | vol. massa kg/m3 |

EPS | 15 - 35 |

XPS-schuim | 15 - 40 |

UF-schuim | 8 - 20 |

PUR-schuim | 30 - 35 |

PIR-schuim | 30 - 50 |

PF-schuim | 40 - 100 |

Uiterlijk van isolatieschuim

Oppervlaktestructuur

- Polystyreenschuimparels hebben een glad, gesloten oppervlak. Platen en vormstukken hebben aan het oppervlak een zichtbare polyederstructuur, ontstaan door de vervorming van de parels;

- Uit blokken gezaagde platen en vormstukken van geëxpandeerd polystyreen (EPS) kenmerken zich door verschil in grootte van de zichtbare polyederstructuur;

- Geëxtrudeerde platen (XPS) vertonen daarentegen een egaal oppervlak met overal dezelfde structuurgrootte. Door het "vloeien" van het oppervlak tijdens het extrusieproces ontstaat een gladde gesloten huid. Het schuim voelt veerkrachtig aan, het oppervlak is taai en moeilijk te verkruimelen;

- Ureumformaldehydeschuim (UF) moet een gelijkmatig uiterlijk en een uniforme celstructuur bezitten. Er mogen geen verstoringen, veroorzaakt door een onjuiste spuittechniek, voorkomen. Het schuim moet voldoende samenhang bezitten en vrij zijn van grotere holten of blazen. Het mag niet afpoederen of kruimelig zijn;

- Polyurethaanschuim (PUR) moet eveneens een gelijkmatig uiterlijk en een uniforme celstructuur bezitten, vrij zijn van storingen als gevolg van onvolledige menging, zoals slierten of afwijkende kleuren, veelal veroorzaakt door plaatselijke krimp. Insluitingen, veroorzaakt door het voor- of nalopen van één der componenten in het injecteerpistool en grotere blazen of holten, mogen eveneens niet voorkomen;

- Het schuim mag niet afpoederen of kruimelig zijn en moet voldoende samenhang bezitten. In een vorm vervaardigde producten van polyurethaanschuim hebben een glad en gesloten oppervlak de schuimhuid, die ontstaat door het contact van de celwanden aan het oppervlak met de verwarmde wanden van de vorm. Het schuim voelt stevig aan, het oppervlak is door krassen met de nagel te verkruimelen;

- Polyisocyanaatschuim (PIR) is uiterlijk volledig vergelijkbaar met polyurethaanschuim;

- Fenolformaldehydeschuim (PF) is uiterlijk volledig vergelijkbaar met polyurethaanschuim.

Kleur

- EPS: wit, zwart, grijs; soms voorzien van een herkenningskleur;

- XPS-schuim, geëxtrudeerd: blauw, soms voorzien van een herkenningskleur;

- UF-schuim: wit tot beige, soms voorzien van een herkenningskleur;

- PUR-schuim: wit, geel tot zwart, afhankelijk van de toevoegingen en de herkenningskleur;

- PIR-schuim: wit tot geel, afhankelijk van de toevoegingen en de herkenningskleur;

PF-schuim: wit tot beige, soms voorzien van een herkenningskleur.

Prestaties

Toepassing

Functionele bruikbaarheid van isolatieschuim

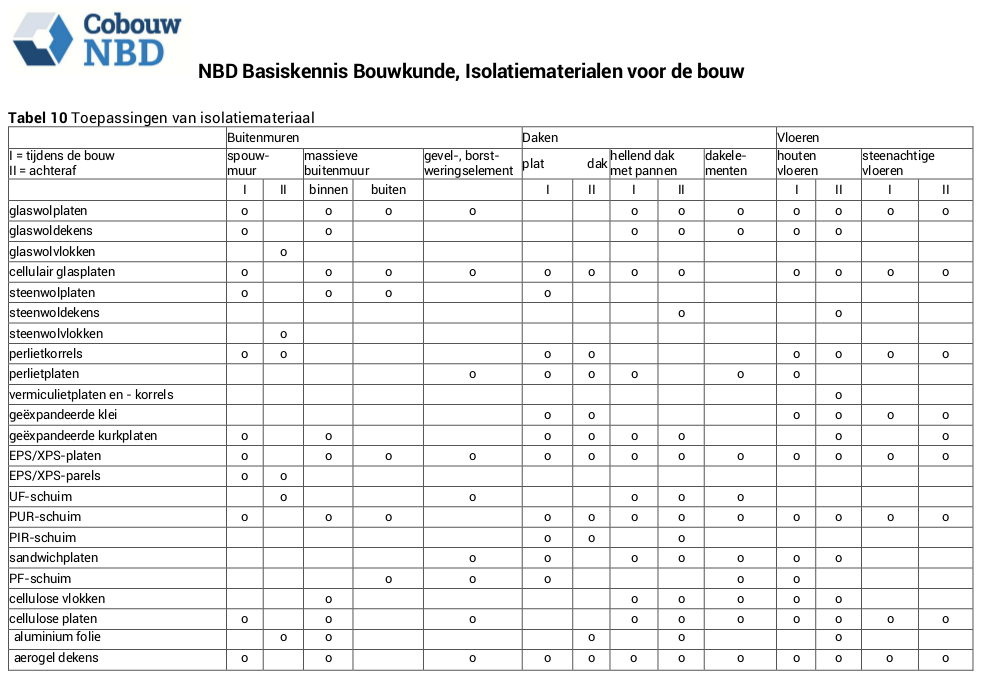

De relatie tussen thermisch isolerende materialen en een aantal relevante toepassingssituaties is in Tabel 10 Toepassingen van isolatiemateriaal weergegeven.

Een product vinden? >> EPS op NBD-Online |

Economische bruikbaarheid van isolatieschuim

Thermische isolatiematerialen toegepast in bouwconstructies, verhogen de warmteweerstand en vertragen daarmee het warmteverlies uit ruimten die worden verwarmd, of het koudeverlies uit ruimten die worden gekoeld.

Het directe effect zal zijn dat met een geringer energieverbruik een zelfde binnentemperatuur kan worden gerealiseerd, bij overigens gelijke omstandigheden. Tenslotte zal de totale investering, minus mogelijke subsidies en lagere investering in verwarmingsapparatuur, in relatie tot de te verwachten besparing op energiekosten, dan wel in relatie tot de stichtingskosten, in hoge mate bepalend zijn voor de economische bruikbaarheid van thermische isolatiematerialen. Deze problematiek is geënt op de vraag of wordt gekozen via een kosten-baten-analyse, een economische energiebalans voor een gebouw wordt nagestreefd, of dat de keuze wordt bepaald door maxima in de stichtingskosten.

Voorschriften voor isolatieschuim

Productniveau

Vele fabrikanten leveren thermische isolatiematerialen onder KOMO-keur. Van diverse producten zijn TNO-rapporten beschikbaar, die betrekking hebben op de thermisch isolerende waarden van producten en op het gedrag bij brand (getest volgens NEN-normen). Op basis van het Bouwbesluit zijn door veel fabrikanten van plaatmaterialen waarden onderzocht, en zijn beschikbaar met betrekking tot product- en materiaalsterkte.

Projectniveau

Het Bouwbesluit stelt eisen aan energiezuinigheid van nieuwe woningen en utiliteitsgebouwen. De maat voor energiezuinigheid heet Energie Prestatie Coëfficiënt (EPC). De bepaling van de EPC ligt vast in de norm NEN 7120 Energieprestatie van gebouwen (EPG). Deze norm geldt voor zowel nieuwbouw van woningen als utiliteitsbouw. De EPC-norm zoals we die nu kennen wordt eind 2020 vervangen door de ‘BENG’-norm (Bijna Energie Neutrale Gebouwen). Vanaf dan moeten alle nieuwe gebouwen in Nederland aan deze norm voldoen.

| Lees er meer over in het artikel Isolatievoorschriften volgens het Bouwbesluit |

Ontwerpdetails van isolatiematialen voor de bouw

Afhankelijk van het gebruiksdoel van een gebouw zal worden gekozen voor:

- Thermische isolatie, zoveel mogelijk naar of op het buitenoppervlak van de constructie, opdat een zo groot mogelijk deel van de totale massa binnen het warme deel van het gebouw ligt. De redenen hiervoor kunnen zijn:

- Een grote warmtecapaciteit voor gebouwen waarin personen gedurende lange tijd verblijven;

- De opwarmtijd speelt geen belangrijke rol;

- De grote warmtecapaciteit werkt regulerend op fluctuaties in de binnentemperatuur (constante temperatuur);

- Thermische isolatie, zoveel mogelijk naar of op het binnenoppervlak van de constructie, opdat een zo groot mogelijk deel van de totale massa die moet worden opgewarmd, alvorens de gewenste binnentemperatuur bereikt is, zo klein mogelijk is. De redenen hiervoor kunnen zijn:

- Een geringe warmtecapaciteit voor gebouwen, waarvan in de regel kortstondig gebruik wordt gemaakt;

- Een korte opwarmtijd is gewenst;

- Thermische isolatie 'midden' in de constructie, als alternatief voor bovengenoemde situaties.

Daarnaast kunnen redenen van esthetische of technische aard de plaats van het isolatiemateriaal bepalen.

Om condensatieverschijnselen en daarmee mogelijke aantasting van isolatiemateriaal en constructie te voorkomen, is het wenselijk een dampremmende laag aan de warme zijde van het thermische isolatiemateriaal aan te brengen. Als dit constructief niet mogelijk is of onvoldoende oplossing biedt, moet voor een geventileerde ruimte en/of dampremmende/regulerende laag tussen isolatiemateriaal en de buitenconstructie worden gezorgd.

Verwerking en montage

Economische factoren

Subsidies voor isolatieschuimen

In de subsidieregeleing SEEH, Subsidie Energiebesparing Eigen Huis, kun je nagaan hoeveel subsidie je kunt krijgen op energiebesparende maatregelen die worden doorgevoerd in bestaande woningen, waarbij wel de voorwaarde wordt gesteld dat er minimaal 2 voorwaarden worden doorgevoerd.

Milieu en gezondheid

Referenties

Geraadpleegde literatuur

- Onderstaande wet- en regelgeving, normen en praktijkrichtlijnen;

- Documentatie SBRCURnet;

- Documentatie Bouwcentrum Advies;

- Documentatie producenten, producentenorganisaties en importeurs.

Wet- en regelgeving

Normen en praktijkrichtlijnen

- Normen van het Nederlands Normalisatie-instituut (NNI):

- NTA 8800: Energieprestatie van gebouwen - Bepalingsmethode

- NVN 2795: Luchtkwaliteit - Buitenlucht en bewoonde ruimten - Bepaling van de concentratie aan methanal (formaldehyde) - Fotometrische methode met pararosaniline

- NEN 6064: Bepaling van de onbrandbaarheid van bouwmaterialen

- NEN 7120: Energieprestatie van gebouwen - Bepalingsmethode

- NEN-EN 13501-1: Brandclassificatie van bouwproducten en bouwdelen - Deel 1: Classificatie op grond van resultaten van beproeving van het brandgedrag

- NEN-EN 13163: Producten voor thermische isolatie van gebouwen - Fabrieksmatig vervaardigde producten van geëxpandeerd polystyreenschuim (EPS) – Specificatie

- NEN-EN 13165: Producten voor thermische isolatie van gebouwen - Fabrieksmatig vervaardigde producten van hard polyurethaanschuim (PUR) - Specificatie

- NEN-EN 13162: Producten voor thermische isolatie van gebouwen - Fabrieksmatig vervaardigde producten van minerale wol (MW) - Specificaties

- NEN-EN 822-826: Materialen voor de thermische isolatie van gebouwen – Bepalingen

- Normen van het Deutsches Institut für Normung (DIN):

- DIN 4108-2: Wärmeschutz und Energie-Einsparung in Gebäuden - Teil 2: Mindestanforderungen an den Wärmeschutz

- DIN EN ISO 472: Kunststoffe - Fachwörterverzeichnis (ISO 472:2013); Dreisprachige Fassung EN ISO 472:2013

- DIN18164T1EErl MV:1993-02-03: Einführung Technischer Baubestimmungen; DIN 18164 Teil 1; Schaumkunststoffe als Dämmstoffe für das Bauwesen; Dämmstoffe für die Wärmedämmung; Ausgabe 08.92

- DIN EN 13162: Wärmedämmstoffe für Gebäude - Werkmäßig hergestellte Produkte aus Mineralwolle (MW) - Spezifikation; Deutsche Fassung EN 13162:2012+A1:2015

- DIN EN ISO 845: Schaumstoffe aus Kautschuk und Kunststoffen - Bestimmung der Rohdichte (ISO 845:2006); Deutsche Fassung EN ISO 845:2009